Una introducción básica al PIN POGO

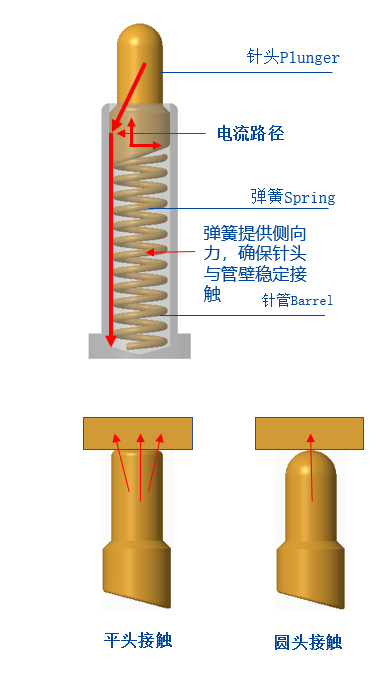

Por qué POGO PIN tiene una estructura biselada: La parte inferior del émbolo del Pogo Pin suele ser una estructura biselada. La función de la estructura biselada es asegurar que el Pogo Pin mantenga la aguja (émbolo) en contacto con la pared interna de la aguja (tubo) cuando está trabajando para que la corriente pase principalmente. Aguja chapada en oro (émbolo) y aguja (tubo) para garantizar la estabilidad y la baja impedancia de Pogo Pin.

¿Por qué POGO PIN utiliza una estructura de cabeza redonda? Debido a que Pogo Pin suele ser relativamente pequeño, la elasticidad requerida no es tan fuerte. Si se utiliza en un banco de energía o iluminación, la elasticidad es de cuatrocientos a quinientos gramos o incluso de uno o dos kilogramos. Naturalmente, es mejor hacerlo plano. , El área de contacto de la cabeza plana es significativa, y su fuerza es suficiente para romper la capa de óxido de la superficie de contacto y hacerla contacto completo. La mayoría de los cabezales redondos se utilizan en los auriculares Bluetooth TWS y los relojes de pulsera inteligentes. La fuerza elástica máxima no supera los 150 gramos (la fuerza elástica del dedal de la caja de carga está entre 20-35gf), y el contacto entre la superficie y la superficie se dispersará, y la columna de cobre en el extremo de los auriculares no se romperá. La capa de óxido es insuficiente, lo que resulta en un contacto deficiente y un contacto deficiente. En este momento, si se utiliza una estructura de cabeza redonda para hacer contacto punto a superficie, la fuerza elástica se reúne en un punto, y el contacto será naturalmente mucho más suficiente.

Parámetro de rendimiento/parámetro de rendimiento

parámetros clave de rendimiento

A. Voltaje de funcionamiento: Menos de 12 voltios DC

B. Corriente nominal: 1.0 Amperios / Pin

C. Temperatura de trabajo: -40°C a 85°C.

D. Temperatura de almacenamiento: 25°C+/-3°C.

E. Humedad del ambiente de trabajo: 10% R.H. a 90% R.H.

F. Durabilidad (vida útil): 10.000 ciclos.

G. Resistencia de contacto: 200 mOhm Máx. @working carrera

(Durante la carrera de trabajo: 200mOhm / Max)

Proceso de fabricación de Pogo Pin

Método de ensamblaje del pin Pogo/método de ensamblaje del producto

Pin (émbolo): Chapado en oro de latón (C3604), el grosor de la capa de galvanoplastia varía según las diferentes aplicaciones. Generalmente, niquelado 1.25 ~ 2.5um (convertido a 50 ~ 100μ "), y luego chapado en oro 0.075 ~ 0.75um (convertido a 3 ~ 30μ "), o proceso de chapado compuesto.

Tubo de aguja (barril): Latón chapado en oro (C3604), el grosor de la capa de galvanoplastia varía con diferentes ocasiones. En general, niquelado 1.25 ~ 2.5um (convertido a 50 ~ 100μ "), y luego chapado en oro 0.075 ~ 0.75um (convertido a 3 ~ 30μ "), o proceso de chapado compuesto.

Resorte: SUS 304 o SWP (cable de piano)

Carcasa: PA46, PA9T, de los cuales PA4T y LCP se pueden utilizar como material libre de halógenos

Cubierta (CAP): PA46, PA9T, de la cual PA4T y LCP pueden estar hechas de materiales libres de halógenos

¿Qué parámetros deben confirmarse al usar el pin Pogo en el diseño front-end?

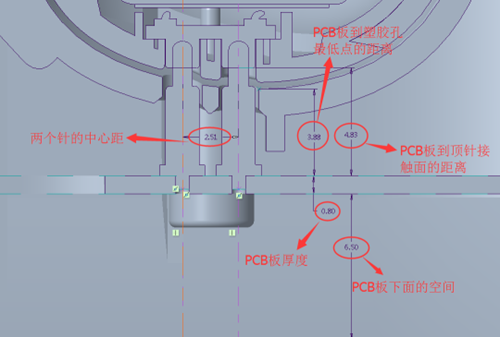

(1) Confirme la distancia desde la placa PCB hasta la superficie de contacto de la columna de cobre en el extremo del auricular (es decir, la altura de trabajo del PIN POGO).

(2) Confirme la distancia desde la placa PCB hasta la superficie plástica de la caja de carga (es decir, la altura máxima de la aguja PIN POGO, la aguja no debe exceder esta altura).

(3) Confirme la distancia entre el centro de la aguja PIN y el centro del círculo

(Confirme el tamaño del sombrero al pegar más tarde, para evitar interferencias durante el parche SMT).

(4) Confirme el tamaño de la placa PCB y el espacio debajo de la placa

(Optimizado y mejorado para POGO PIN).

PD: Se recomienda que el diámetro de la placa PCB sea de 1,6 mm, y se recomienda que el dedal se convierta en una estructura de tablero pasante para que el efecto sea mejor y tenga las siguientes ventajas: (1) El parche es más firme; (2) El espacio del tubo de la aguja aumenta, la aguja se preimprime más y el contacto es más suficiente.

¿Por qué se debe biselar la parte inferior de la aguja? Si se hace plana, la corriente será conducida por el resorte, que tiene altos requisitos en el resorte, y el resorte es tan delgado que es fácil de quemar.