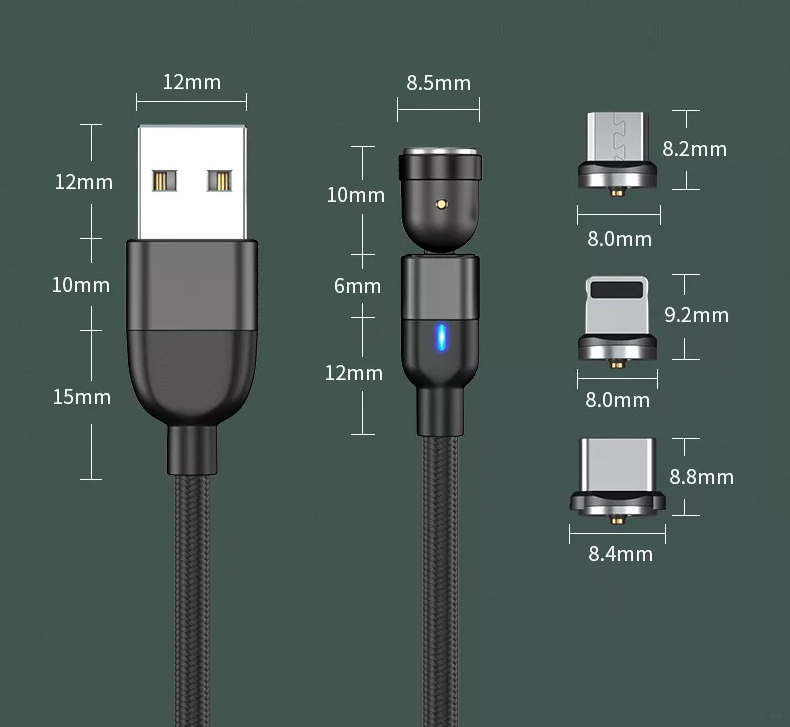

Conector pin Pogo tipo C

El conector tipo C es una solución de conector único para aplicaciones de datos, alimentación y A/V, su perfil delgado es adecuado para dispositivos móviles y es lo suficientemente duradero para aplicaciones industriales. -Interfaz C, debido a los crecientes escenarios de aplicación de los conectores tipo C, se impondrán requisitos de rendimiento en factores como señales de alta frecuencia, características mecánicas, rendimiento eléctrico y cambios ambientales. Por lo tanto, los fabricantes necesitan un conjunto completo de pruebas cuando producen productos relacionados. El plan de certificación y la asistencia y consulta de laboratorios profesionales (información de la industria丨GRL amplía el laboratorio de Dongguan y agrega nuevas capacidades de prueba) pueden garantizar que los productos cumplan con las condiciones de calidad y muestren perfectamente los requisitos funcionales; Los laboratorios profesionales y los organismos de certificación también probarán (Prueba eléctrica), Prueba mecánica (Prueba mecánica) y Prueba ambiental (Prueba ambiental) el contenido de prueba requerido para realizar la verificación de prueba relevante para garantizar que los productos del fabricante puedan cumplir con los estándares de la asociación, el fabricante en el centro de certificación y prueba asociado verificado En el proceso, los parámetros de producción también se cosecharán para facilitar la producción posterior; para garantizar la confiabilidad y continuidad del producto, hoy comprenderemos brevemente el proceso de producción de esta interfaz

Una breve descripción del proceso de fabricación de los conectores tipo C, el proceso se puede dividir en cuatro pasos principales de fabricación: estampado, galvanoplastia (PlaTIng), moldeo por inyección (moldeo) y ensamblaje (ensamblaje).

Estampado

El proceso de fabricación de los conectores tipo C suele comenzar con un enchufe estampado. El estampado se basa en máquinas de estampado de alta velocidad de tamaño grande y mediano, y los conectores tipo C (enchufes) se estampan a partir de tiras de metal delgadas. Un extremo de la bobina grande de tira de metal se envía al extremo frontal de la punzonadora y el otro extremo se envuelve alrededor de la rueda excéntrica a lo largo de la mesa de operaciones de la prensa hidráulica de la punzonadora.

Proceso de galvanoplastia (PlaTing)

Una vez que se completa el estampado del pin del conector, el siguiente proceso es el proceso de galvanoplastia (PlaTIng); En esta etapa, la superficie de contacto electrónico del conector se recubrirá con varios revestimientos de materiales metálicos, galvanoplastia de níquel, galvanoplastia de estaño y semidorado. Evita la oxidación del aire y mejora la conductividad. Un problema similar a la etapa de estampado, como la torsión, rotura o deformación de los pasadores, también ocurre cuando los pasadores estampados se introducen en el equipo de galvanoplastia. Los pasadores también se distorsionarán, agrietarán o deformarán durante todo el proceso de alimentación de los pasadores estampados en el equipo de galvanoplastia. Y las deficiencias de esta calidad son muy fáciles de detectar en función de la tecnología anterior. Sin embargo, para la mayoría de los proveedores de sistemas de visión artificial, muchos defectos de calidad en el proceso de galvanoplastia siguen siendo una "zona prohibida" para los sistemas de inspección. Los fabricantes de conectores tipo C quieren sistemas de inspección que puedan detectar una variedad de defectos inconsistentes, como pequeños rasguños y perforaciones, en las superficies enchapadas de las clavijas del conector. Si bien estos defectos se identifican fácilmente en otros productos (como fondos de latas de aluminio u otras superficies relativamente planas); Debido al diseño de superficie irregular y en ángulo de la mayoría de los conectores tipo C, es difícil para los sistemas de inspección visual identificar estos defectos sutiles Imagen requerida.

Moldeo por inyección (Moldeo)

El moldeo por inyección (moldeo) se refiere al asiento de la caja de plástico del conector USB electrónico formado al introducir plástico fundido en la película del neumático de material metálico y luego refrigerar y formar rápidamente. Cuando el plástico fundido no llena la membrana, se produce la llamada "fuga"; este es un defecto típico que debe detectarse en la etapa de moldeo por inyección. Otros defectos incluyen el llenado o taponamiento parcial de los enchufes (estos deben mantenerse limpios y lisos para una conexión adecuada a los pines después del ensamblaje). Los sistemas de visión artificial para la inspección de calidad posterior a la inyección son relativamente simples de implementar, ya que las fugas en los soportes de los cartuchos y los conectores obstruidos se pueden identificar fácilmente mediante una luz de fondo. Es un defecto típico que debe comprobarse en el proceso de moldeo por inyección. Otras desventajas incluyen el bloqueo total o parcial de los casquillos (que deben mantenerse limpios y sin obstrucciones para que se acoplen correctamente con las clavijas en el ensamblaje final).

Asamblea

El proceso final de fabricación del conector Tipo-C es el ensamblaje del producto terminado (Asamblea). Hay dos formas de conectar y ensamblar los pines con el proceso de galvanoplastia y el asiento de la caja moldeada por inyección: tapones individuales o tapones combinados. Un pin está conectado a la vez; el enchufe combinado se forma en un par de enchufes para formar un par de enchufes, lo que significa que varias clavijas están conectadas al enchufe de la caja a la vez. Independientemente del método de conexión que se use para ensamblar, el fabricante debe detectar si todos los enchufes tienen fugas y el posicionamiento correcto durante la etapa de ensamblaje, para garantizar que todos los pines no puedan tener todos los errores y fugas y que el posicionamiento preciso debe ser apropiado.

Proceso de verificación de prueba de conector tipo C

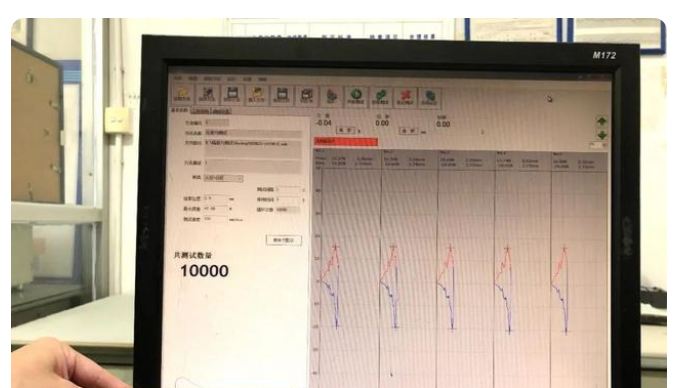

Fuerza de inserción

La prueba de fuerza de inserción del conector se refiere a la fuerza requerida para insertar y extraer los conectores electrónicos en ambos extremos de los extremos macho y hembra de acoplamiento. Las siguientes pruebas se aplican a la fuerza de inserción, la fuerza de extracción, la fuerza de retención plástica y el uso. La fuerza de inserción es una propiedad mecánica y un parámetro importante del conector, y su tamaño afecta la sensación del conector y su estructura de diseño interno. En la actualidad, la fuerza de conexión del conector de placa a placa, que es el teléfono móvil más utilizado, el módulo de microagujas de metralla que puede transmitir corriente y señal de conducción se puede utilizar en la prueba, lo que es beneficioso para la estabilidad del examen. Puede transmitir una gran corriente en el rango de 1-50A, la sobrecorriente es estable y suave, y tiene una buena función de conexión. Ahora queremos Para la prueba de fuerza de inserción, primero probamos la durabilidad 10,000 veces, y las condiciones son 200 veces durante una hora y cincuenta horas.

El tiempo de prueba es de 50 horas, con una media de 200 veces por hora

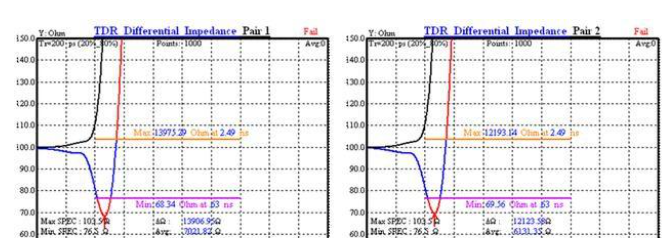

prueba de alta frecuencia

En términos de función, el USB solía ser solo un cable, pero con la intervención del chip Emark de USB3.1, el cable de hoy debe decirse que es un dispositivo de enlace, por lo que la complejidad es completamente diferente. Las funciones en el chip deben ser más potentes (codificación, compresión, etc.), pero de hecho, la mayoría de los cables USB actuales están siempre en línea y la función es transmitir datos (los requisitos reales de alta frecuencia del enchufe tienen poco impacto en la transmisión de datos Por lo tanto, a excepción de la parte enviada a la asociación para la prueba, los conectores normales producidos en masa no prueban el rendimiento de impedancia de alta frecuencia), cargando el dispositivo (actualmente la función más importante de nuestra aplicación es para cargar el dispositivo, aunque hay una función de datos, el escenario de aplicación real es muy Si desea proteger estas funciones, debe comenzar desde la aplicación de diseño y producción del conector, por lo que hay muchas aplicaciones de diseño en el conector. Los materiales, el aislamiento, la prevención de cortocircuitos entre terminales y carcasas, y algunos conectores de bajo costo probablemente se omitirán directamente. Son los llamados conectores de versión de combate. Fabricantes con calidad No se recomiendan los requisitos para usarlos, y habrá un sinfín de problemas.